UV光解活性氧廢氣分解凈化器設備

UV光解活性氧廢氣分解凈化器設備技術原理 GY-系列惡臭氣體UV光解廢氣凈化設備采用的大功率? ?

橡膠廠硫化光解廢氣凈化裝置

橡膠廠硫化光解廢氣凈化裝置技術原理 C波段光氧催化凈化技術,是一種利用新型的復合納米功能材料

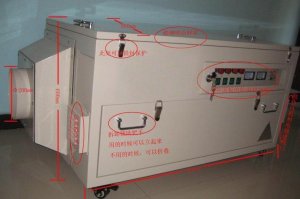

有機光氧廢氣凈化器

有機光氧廢氣凈化器廢氣凈化器、光氧催化廢氣凈化器適用于食品加工廠、肉類加工廠、屠

光氧廢氣煙油凈化器

光氧廢氣煙油凈化器光氧廢氣煙油凈化器 光解氧氣油煙凈化技術利用紫外線與空氣中的氧氣

就目前來說,我們國內以及脫硫塔設備使用煙氣脫硫工藝方法安其工業來說大致的分為三種工藝。先我們要講的是大概的分為哪三種脫硫工藝呢?

先種工藝則是濕式拋棄工藝。

其種工藝則是濕式回收工藝。

其第三種工藝則是干式工藝。

還有就是現在的干式脫硫、噴霧脫硫、煤灰脫硫以及濕法脫硫都是現在脫硫塔常用的脫硫工業方法。接下來小編將著重為大家所介紹到這四種脫硫工藝。

一、干式脫硫

干式煙氣脫硫工藝

該工藝用于電廠煙氣脫硫始于80年代初,與常規的濕式洗滌工藝相比有以下優點:投資費用較低;脫硫產物呈干態,并和飛灰相混;無需裝設除霧器及再熱器;設備不易腐蝕,不易發生結垢及堵塞。其缺點是:吸收劑的利用率低于濕式煙氣脫硫工藝;用于高硫煤時經濟性差;飛灰與脫硫產物相混可能影響綜合利用;對干燥過程控制要求很高。

二、噴霧脫硫

噴霧干式煙氣脫硫工藝

噴霧干式煙氣脫硫(簡稱干法FGD),先由 JOY公司和丹麥NiroAtomier公司共同的脫硫工藝,70年代中期發展,并在電力工業推廣應用。該工藝用霧化的石灰漿液在噴霧干燥塔中與煙氣接觸,石灰漿液與SO2反應后生成一種干燥的固體反應物,后連同飛灰一起被除塵器收集。我國曾在四川省白馬電廠進行了旋轉噴霧干法煙氣脫硫的中間試驗,取得了一些經驗,為在200~300MW機組上采用旋轉噴霧干法煙氣脫硫優化參數的設計提供了依據。

三、煤灰脫硫

粉煤灰干式煙氣脫硫技術

日本從1985年起,研究利用粉煤灰作為脫硫劑的干式煙氣脫硫技術,到1988年底完成工業實用化試驗,1991年初投運了臺粉煤灰干式脫硫設備,處理煙氣量644000Nm/h。其特點:脫硫率高達60%以上,性能穩定,達到了一般濕式法脫硫性能水平;脫硫劑成本低;用水量少,無需排水處理和排煙再加熱,設備總費用比濕式法脫硫低1/4;煤灰脫硫劑可以復用;沒有漿料,維護容易,設備系統簡單。

四、濕法脫硫

FGD工藝

世界各國的濕法煙氣脫硫工藝流程、形式和機理大同小異,主要是使用石灰石(CaCO3)、石灰(CaO)或碳酸鈉(Na2CO3)等漿液作洗滌劑,在反應塔中對煙氣進行洗滌,從而除去煙氣中的SO2。這種工藝已有50年的歷史,經過不斷地改進和完善后,技術比較成熟,而且具有脫硫(90%~),機組容量大,煤種適應性強,運行費用較低和副產品易回收等優點。據 環保局(EPA)的統計資料,全美火電廠采用濕式脫硫裝置中,濕式石灰法占39.6%,石灰石法占47.4%,兩法共占87%;雙堿法占4.1%,碳酸鈉法占3.1%。在中國的火電廠、鋼廠,90%以上采用濕式石灰/石灰石-石膏法煙氣脫硫工藝流程。但是在中國臺灣、日本等脫硫處理較早的和地區,基本采用鎂法脫硫,占到以上。

在濕法工藝中,煙氣的再熱問題直接影響整個FGD工藝的投資。因為經過濕法工藝脫硫后的煙氣一般溫度較低(45℃),大都在露點以下,若不經過再加熱而直接排入煙囪,則容易形成酸霧,腐蝕煙囪,也不利于煙氣的擴散。所以濕法FGD裝置一般都配有煙氣再熱系統。

目前,應用較多的是技術上成熟的 (回轉)式煙氣熱交換器(GGH)。GGH價格較貴,占整個FGD工藝投資的比例較高。